一趟管柱复合材料易钻水泥承留器 TYJZ—112

操作记录

一、井况简介

施工队:新盛元措施一队 承留器位置:1209.14米。

井号:王98-42井 井场:王东采油作业区

地层压力:约11MPa

二、工作原理、操作流程及参数

2.1适用范围

“一趟管柱式复合易钻水泥承留器”是一种设计科学、结构成熟、外径较小、通径较大的井下封堵工具。将坐封段、密封段、挤注段、关闭段几大功能设计为一体,采用一趟管柱下井即可完成:送封、挤注、关闭、返洗等水泥或堵剂的挤注施工。它适用于直井、大斜度或水平井中,用于陆地或海洋钻井设备进行挤水泥或者堵剂操作,对套管内进行封堵和修复。

2.2工作原理

复合易钻水泥承留器配合坐封工具以及坐封工具前端的一个插管进行施工。插管内径通道设置了一个滑阀,滑阀的开闭由工作管柱、通过投球来保持上下两个方向的压力和开关。工具到达指定位置时,挤注管道处于通达状态,可以进行洗井;坐封前需投球至滑套球座进行通道封堵,当上压力达到一定值时,承留器坐封、内通道插管滑套打开,开始挤注水泥或者堵剂;挤注完成后,将插管退出,插管前端的封堵头可以将下端通道关闭,这将隔绝水泥承留器下方的水泥或堵剂和承留器上方的压力和井液。合易钻水泥承留器是由全复合材料组成,双卡瓦+胶筒密封结构成熟,可满足上下承压35兆帕以上。且复合材料均可采用常规三牙轮钻头、PDC或磨铣工具,易于钻除、套铣。

复合水泥承留器可按常规方法下到要求的坐封深度,在下入的过程中,下放速度不超过10米/分钟。在打压坐封过程中,专用坐封套抵住复合水泥承留器外部各组件,而拉杆则提拉水泥承留器中心管,这个动作使卡瓦双向锚定套管内壁,橡胶套径向膨胀,水泥承留器被压缩并完成坐封,此时压力通过中心管开始释放到插管内的滑套上,并打开滑套、压力降至零。实施水泥或堵剂挤注。完成挤注水泥或者堵剂后,上提工具串,承留器下端被封堵。承留器与坐封工具串脱离,推送坐封工具和插管从井中取出。

2.3操作流程

工具组装→投预制球→连接管柱→下管柱→投球→打压送球→打压坐封→打开滑套→试挤水→挤水泥→关闭通道→冲洗油管→起管柱→关井口(磨、钻、射孔、压裂等)

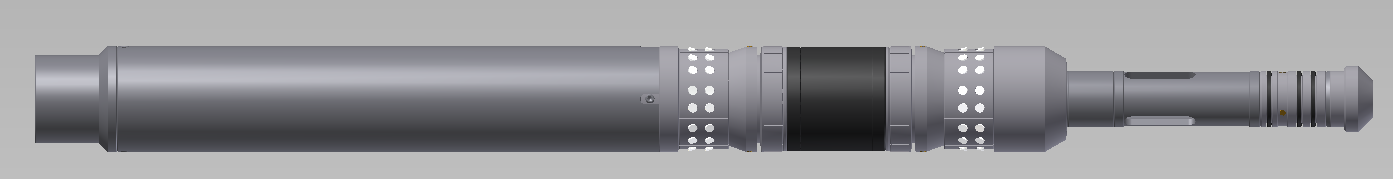

2.4技术参数

复合易钻水泥承留器技术参数

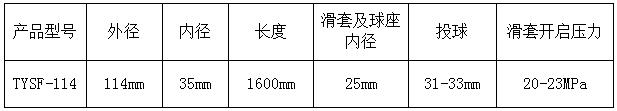

送封工具技术参数

三、操作记录

3.1工具组装

工具组装结构:坐封工具(工具上端)+插管+复合易钻水泥承留器(工具下端)

复合材料易钻承留器实物图1

按照使用说明书,检查水泥承留器的上、下卡瓦有无裂纹、牙形是否良好,橡胶套表面是否有无刮伤。连接坐封工具和承留器,要求上下卡瓦可径向转动,而轴向无位移、特别是卡瓦和橡胶套是否完好;检查承留器与插管的密封性能、强度及插管内径,保证钢球能顺利通过。以上工作确认无误。

复合材料易钻承留器组装前后参照图2

3.2投预制球

本次施工,油、套管已通井、刮削,水质符合相关要求,不用投预制球(φ26mm)。

此步骤为非必要步骤,需要根据油套管、水质、油垢、锈蚀、异物等程度决定。如果严重,需投预制球,确保承留器顺利坐封。

3.3连接管柱

管柱连接顺序(由上至下):油管串+短接+水泥承留器部件(TYJZ-112型)。

承留器坐封工具为上端,插管堵头为下端,和管柱进行连接。见上图3。

3.4下管柱

1)准备:下管柱之前,需要对用标准通井规通井(已进行);采取必要的措施(套铣、刮削、洗井)保证坐封层位±5m段套管内壁干净、无垢(已进行);下井用油管,需检查油管有无锈垢等杂质,必要时需采用通规清理油管内壁或尽量使用新油管,检查完好。

2)下管柱:限速下钻(50-60根/小时),下钻匀速、平稳,无猛停猛放,顿钻、溜钻等动作。在井内液面的位置(下剩3根油管),工具与液面接触时,下钻具匀速缓慢(此工具外径φ112mm,对下钻卡钻概率减小,提高作业效率,适应较复杂井况油管)。

实际操作符合《石油与天然气井下作业井控规定》(中油工程字[2006]247号)、《长庆油田公司油田井下作业井控实施细则》等相关要求。

3.5投球

1)承留器下到设计位置后,投可溶球(φ31mm),连接管线,同时打开套管阀门。

2)打压送球。使用AL-400型水泥车,0.3m3/min排量送球,约4方多。起压,球下落到位。

3.6打压坐封

继续分阶段进行打压。

打压要求:压力分为5MPa-10MPA-15MPA-20MPa-25MPa,中间停留3-5min,保证压力传递均匀,承留器充分坐封完全。

实际在打压过程中,压力升高到16MPa时,承留器坐封套管完全。套管出水明显减少,直至无出水。

3.7打开滑套

1)打开滑套

继续正向打压。约23MPa左右打开滑套,即插管挤注通道打开,油管泄压。

操作过程中,打压到25MPa时,M8X12剪钉剪断,滑套打开,油压瞬间下降。挤水泥通道(插管通道)已经打开。准备试挤水。地层能量较大,滑套打开压力合理。

2)可加压探塞

可利用管柱悬重下压1t左右,下探水泥承留器是否锚定,指重表有无明显减少或管柱有无下移现象(过大的钻压可能损坏承留器)。

下探1吨多,指重表无明显减少。承留器已经锚定、探住。

3.8试挤水

通过油管试挤5-10m3清水,环空无反水,确认挤注通道畅通即可正常挤注水泥。

继续泵入清水,进行试挤水工作。

泵入排量约0.350m3/min,用水约5m3,油压13MPa-15MPa,约15min。套管无出水,承留器坐封完全。试挤水正常。

关油、套阀门,措施队上传资料,准备后续挤水泥工作。

以上工作为6月3日进行。

以下工作为6月5日进行。

3.9试挤水

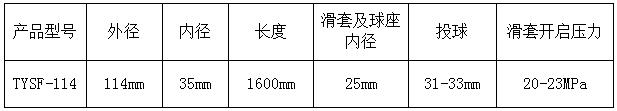

挤水泥摆车现场截图4

试压3次,排量在0.150-0.200m3/min,压力很快上升20MPa,保护压25MPa(疑挤水泥通道堵塞。井口压力约11MPa,地层能量较高,和承留器坐封、挤水泥通道打通后,停留一天,和井筒异物堵塞通道有关)。

停泵。

下图5为试挤水油压持续快速上升,试挤水不成功,停泵期间仪表显示截图5。

采取措施,对油管进行放压放水,疏通挤水通道。持续约30min。

从新试挤水。较高压11.5MPa,排量0.290 m3/min;升档增大排量,较高压12.4MPa,排量0.360-0.390m3/min,期间压力不再上涨,基本能保持平衡,略有下降倾向。

通道已打通,试挤水成功,准备挤水泥。

后期使用一趟管柱复合材料易钻水泥承留器时,尽量避免水泥承留器坐封和挤水泥工序间隔太长,以防挤水泥通道被异物堵塞,影响挤水泥工作。

试挤水不成功,停泵仪表截图5

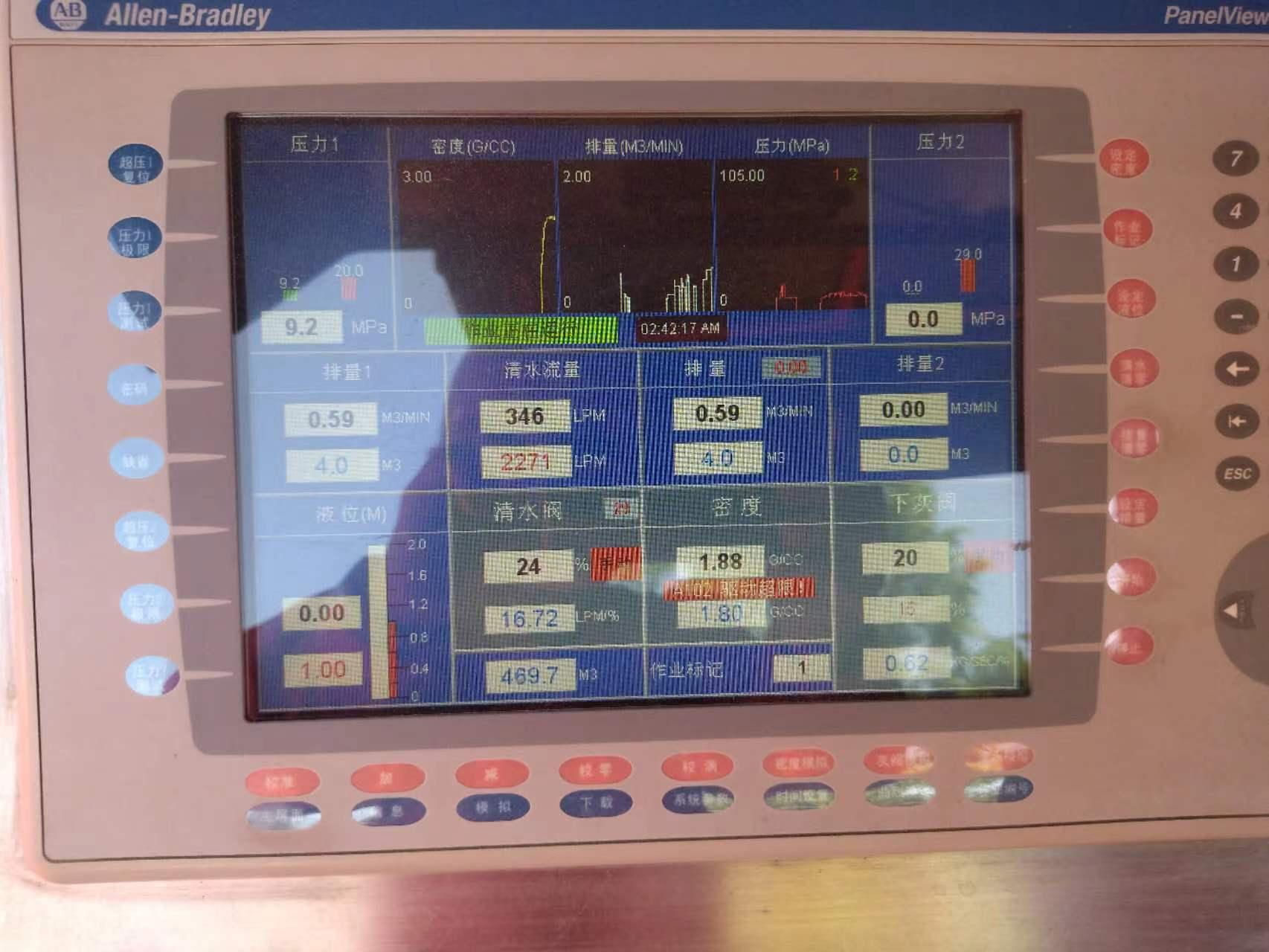

3.10挤水泥

挤水泥时,较高压力11MPa多,0.530 m3/min。随着挤水泥工作的进行,在挤水泥3m3多,压力为9.1MPa,排量0.550m3/min。在共挤水约5m3时,水泥车水箱水用完,临时暂停泵加水,后继续挤水泥。

挤水泥顺利完成,累计挤水泥约23m3。

下图6为挤水泥过程中仪表截图。

挤水泥过程中截图6

3.11 关闭通道

完成挤注水泥后,上提管柱,完成一趟管柱插管丢手,关闭挤水泥通道。

剪钉被剪断时,悬重增加约6吨。指重表瞬间减少到悬重,承留器插管端堵头的M8X15剪钉已经剪断,堵头封闭插管通道,挤水泥通道已关闭。

3.12冲洗油管

反洗油管(此步骤需要及时进行,预防水泥凝固)直至水泥浆清洗干净。

3.13起管柱

正常起管柱。检查坐封工具。取出承留器状态,见下附图7。

挤水泥后承留器取出状态图7

3.14关井口

管柱起完,关闭井口,等候水泥凝固。

关井侯凝见上图8.

3.15磨(钻、射孔、压裂等)

后续工作遵照相关修井作业、设计等文件执行。以下方法仅供参考。

3.15.1连续油管钻磨复合水泥承留器

以下的井下工具组合被推荐去钻除复合水泥承留器。

·三牙轮钻头或五刀翼磨鞋

·泥浆马达

·液压丢手

·双瓣单向阀

·连续油管连接接头

·足够到达井底的连续油管

以下为被推荐钻除复合水泥承留器程序。

1)移动连续油管设备(推荐现场准备一个可以卸载设备的双泵卡车)

2)在吊装之前召开安全简会。

3)吊装连续油管设备,保证足够的润滑脂涂抹在井下工具总成,马达和磨鞋。

4)功能测试连续油管BOP。

5)输送连续油管确保连续油管穿过注脂头。

6)微处理连续油管确保正确的外径和无蛋形连续油管。

7)矫直连续油管,切断连续油管底部。打磨连续油管底端面并倒角。这将防止切O型圈和安装时损伤卡瓦。

8)连接连续油管连接接头和拉盘。根据要求进行拉力测试。

9)穿过注脂头,检查连续油管,重新张紧连续油管连接器,安装紧盯螺钉。

10)液压加载循环连续油管直到液体完全排出。

11)连接双瓣单向阀,液压丢手,泥浆马达,磨鞋。在地面通过钻一个测试孔测试马达。

12)安装井口,测试井口。

13)打开采油树主阀门,连续油管入井,下放速度较高不超过25m/min,每250m进行拉力测试.

14)连续油管下井时,保持较低泵速送连续油管,防止井下工具过热。在水泥承留器上方50m处做拉力测试,并停泵。然后缓慢下放连续油管,速度不超过9m/min,直到连续油管探到塞面;

15)上提连续油管10m,保持泥浆马达转速为400到600转每分钟,泵送有颜色胍胶2方。

16)泵送清水,在泵压稳定后开始下放连续油管进行磨铣作业;

17)密切注意各项工作参数,下入速度不超过1.5m/min,观察指重表,当发现有90kgs到230kgs的损失时,降低下入速度为0.03m/min到0.09m/min。观察泵压的增加和重量的减小。一旦发现泵压增加45kgs到136kgs的力的差异时,刹车去获得正常的泵压。释放刹车继续磨铣程序直到工具串重量和泵压重新恢复。

18)慢慢增加钻压,不要超过井下工具的较高钻压和较高许可工作压差;

19)连续磨铣直到磨完第一个水泥承留器,加泵泵送1m3胍胶液,泵送1m3KCL溶液,然后泵送1m3胍胶液。持续到想要的深度。

20)对于多个水泥承留器的磨铣,继续从15步骤开始磨铣。

21)注意:每一层有不同的井底压力,在磨铣水泥承留器前后泵注胍胶和在每一层之前循环洗井,将有助于防止连续油管卷曲。

22)连续油管升井至地表,拆卸工具。

3.15.2 油管钻磨复合水泥承留器

以下的井下工具组合被推荐去钻除复合水泥承留器。

·三牙轮钻头或五刀翼磨鞋

·钻头短接

·动力水龙头

·足够到达井底的油管

以下为被推荐钻除复合水泥承留器程序。

1)装配钻头短接和钻头到油管末端。

2)油管输送总成到底部直到轻轻的接触到复合水泥承留器。

3)上提管柱远离复合水泥承留器顶端1.2-1.8m。

4)保持环空压力和泵速大约37-46m/min,大约0.32m3/min。

5)开始转动水龙头带动油管,转速大约每分钟100-125转。

6)慢慢下放管柱直到泵压增加或悬重减小。

7)开始钻磨水泥承留器。前几分钟将磨掉中心管的上半部分。

8)当钻磨的时候,任何压力的增加是由于为了平衡钻磨复合水泥承留器。

9)上提管柱去循环,让磨削物远离水泥承留器上端。

10)施加1t力在复合水泥承留器上继续钻磨复合水泥承留器。

11)在钻磨完复合水泥承留器上部后,上提油管串1.5m,确保下部区域平衡和循环磨削。

12)继续钻磨复合水泥承留器直到油管串重量和泵压重新恢复。

13)推复合水泥承留器下半部分到井底或下一个水泥承留器的上部。

14)停泵。

15)对于多个水泥承留器的钻磨,在停泵之前继续从步骤7开始钻磨。

16)钻磨第一个水泥承留器的下部将会些许增加你的磨铣时间。

3.15.3 其他钻除数据供参考

钻除时的推荐参数 推荐下面成功的钻除水泥承留器所使用的技术参数 :

1)钻头:新的,短齿,中等硬度;

2)转速:一般为80转/分(如果需要可达120转/分);

3)钻头上施加的力:施加5000到7000磅,直到水泥承留器中心管外径上端被钻掉(4 1/2"-7"规格的水泥承留器大约7英寸,180毫米,7 5/8"以及更大规格的水泥承留器约10英寸,254毫米)之后,可增加重量到钻头上。增加重量为:钻头直径每英寸为2000到3000磅(例如:钻头直径为4 3/4英寸,则用12000到14500磅的力量)。

4)钻铤:较少8只(4 1/2"和5 1/2") 较少12只(7"和更大规格) 间断转动钻杆,变化钻杆钻速和施加重量,有利于破坏大块金属和阻止钻头卡钻。当正常循环时,可在钻头上使用一个或多个落物篮。

四、注意事项

4.1异常问题应急预案

1)若一趟管柱无法完成正常坐封,起出一趟管柱魔钻;

2)试挤清水若无法正常进行,分析原因再确定下一步操作;

3)挤注水泥过程中出现环空出水,分析原因并完成插管丢手后,清洗泥浆后起出关注检查;

4)挤注完成插管丢手后(挤水泥通道关闭后)若出现环空返水,立即反洗有关直至水泥浆清洗干净后,起出工具检查。

4.2对工具进行保养

4.3存储运输

复合水泥承留器包括密封面、脆性部件(卡瓦)和橡胶件。因此在存储和运输之前,必须首先检查该水泥承留器外表面是否有明显的伤痕或潮湿现象。

不适宜的存储环境或运输方式可能导致水泥承留器遭到腐蚀或降级。

A推荐运输方式

1)运输过程中应保护好水泥承留器各表面,勿拆卸包装,在包装外垫上草垫、海绵或其它减震装置,防止颠簸或震荡导致连接部位损伤或刺坏胶皮表面。

2) 防止雨水或杂物进入水泥承留器。

B推荐存储方式

1)保证室内存储,存储状态为配置空调保证恒温(20℃)和湿度(50%)。如果实在无法实现室内存储,至少要放置于有雨棚的货架上存放;

2) 定期检查,确保没有腐蚀或者灰尘积聚现象。如果发现腐蚀或者灰尘积聚现象,必须仔细清理并采取措施防止类似情况再次发生;

3) 所有的金属件,包括中心管内孔,均需涂抹轻油或防腐剂进行防护;

4) 裸露在外的橡胶件必须用厚油纸包裹,以防止光、灰尘和外力损坏;

5) 采用循环库存法,即“先进先出”保证库存产品不会过期。

注意:橡胶件在恒温(20℃)和湿度(50%)环境下有效期为两年。